Caratteristiche e applicazioni

Il mercurio, unico

metallo liquido a temperatura ambiente, sin dall'antichità più

lontana, ha suscitato curiosità e interesse. In particolare fu al

centro della curiosità e dell'interesse dell'alchimia, una

disciplina teorica e applicata, che aveva per fine precipuo la

trasformazione dei metalli vili in metalli preziosi. L'alchimia

conobbe la sua stagione più florida durante il medioevo e fino al

rinascimento, quando però dovette lasciare il posto alla chimica

che, pur raccogliendone l'eredità, seppe marcare delle profonde e

insanabili rotture. Infatti, mentre l'alchimia mirava ad una

conoscenza globale e intuitiva del mondo e subordinava i propri

risultati al consenso ed all'azione di potenze extra umane, la

chimica si appoggia esclusivamente su basi razionali e quantitative.

Le origini dell'alchimia

vengono fatte risalire a Ermete Trismegisto, un sapiente vissuto in

Egitto duemila anni prima di Gesù Cristo, ma molto probabilmente il

suo nome trova origine nella fusione dei nomi di due divinità, una

greca, Ermes (o Mercurio per i romani), ed una egiziana, Toth (Trismegisto,

infatti tris mega Toth = tre volte grande Toth). Il procedimento

metallurgico specifico dell'alchimia mirava alla trasmutazione di

metalli come il piombo, in argento con una operazione chiamata

piccolo magistero, o in oro, grande magistero. Per quel che riguarda

il mercurio ed il suo ruolo nell'universo alchemico, occorre

ricordare che esso fu considerato "anima" di tutti i metalli, e fu

al centro di tutti i tentativi alchimistici di ottenere l'oro, come

sostenne di essere riuscito a fare il francese Denis Zachaire, che

pagò con la vita il segreto del suo procedimento. Nomi utilizzati

anticamente per indicare il mercurio sono argentovivo e idrargirio o

hydrargyrum in latino, (Hydrargyrum è il nome da cui deriva il

simbolo Hg del Mercurio) che a sua volta deriva dal greco

hydrargyros, composto da ù5cop, "hùdor" (acqua) e apyupoc;, "àrgyros"

(argento).

Il mercurio trova

principale impiego nella preparazione di prodotti chimici

industriali e in campo elettrico ed elettronico. Viene usato nei

termometri, barometri, sfigmomanometri, coulombometri, pompe a

diffusione e molti altri strumenti da laboratorio, scelto perché

liquido, opaco e di alta densità. Tra i suoi impieghi in campo

elettrico ed elettronico rientrano la realizzazione di interruttori,

elettrodi, pile. In campo medico, l'amalgama di mercurio con altri

metalli è usato per realizzare le otturazioni dentali. Nelle "celle

a mercurio" viene utilizzato un elettrodo di mercurio liquido per

condurre l'elettrolisi del cloruro di sodio in acqua, per produrre

cloro gassoso e idrossido di sodio.

Il mercurio è stato usato anche come liquido di raffreddamento in

alcuni tipi di centrali elettronucleari e per realizzare telescopi a

specchio liquido. Il mercurio ha trovato impiego anche nella

purificazione dei minerali di oro e argento, attraverso la

formazione di amalgame.

Questo utilizzo, altamente inquinante e nocivo per l'ambiente e i

minatori, è ancora diffuso nelle miniere d'oro del bacino del Rio

delle Amazzoni, in Brasile.

I vapori di mercurio sono usati in alcuni tipi di lampade a

fluorescenza.

Grazie alla elevata tensione superficiale è un liquido che non

penetra nelle porosità aperte dei comuni materiali da costruzione.

Questo permette di misurare la distribuzione della porosità aperta

dei materiali mediante porosimetria ad intrusione di mercurio.

Ancora più vasti sono gli utilizzi dei composti chimici del mercurio

come catalizzatori, coloranti, insetticidi. Molti degli usi comuni

in passato, compresi erbicidi e farmaci, sono stati abbandonati per

la tossicità del mercurio.

Nel corso del XX secolo la produzione mondiale di mercurio ha subito

un aumento mai registrato nei secoli precedenti.

Le cause della sua

crescita sono da rintracciarsi soprattutto in un ampliamento delle

utilizzazioni di questo metallo, in una maggiore richiesta da parte

dei settori industriali che tradizionalmente lo usavano e nel

miglioramento delle tecnologie di estrazione.

Nel primo caso una elevata domanda di mercurio è giunta

dall'industria elettrica. Le caratteristiche fisiche del metallo,

elevato peso specifico ed alta conducibilità elettrica e termica, ne

hanno infatti consentito un vasto uso nella produzione di lampade a

vapori di mercurio, nonché interruttori, raddrizzatori, manometri e

contatori. Anche l'industria chimica nata come quella elettrica alla

fine del XIX secolo e diventata strategica negli anni tra le due

guerre mondiali, ha contribuito notevolmente ad aumentare la domanda

mondiale. Il mercurio è servito come base nella produzione di

numerose vernici, di vari insetticidi e soprattutto nella

preparazione di alcune tipologie di esplosivi. Non si deve infine

dimenticare l'estensione del suo utilizzo nei processi elettrolitici

di produzione del cloro e della soda caustica.

Tra le varie industrie chimiche, quella farmaceutica ne ha fatto un

abbondante uso nella preparazione di disinfettanti e, negli anni

trenta del ventesimo secolo lo ha usato massicciamente come base di

medicinali, soprattutto disinfettanti, destinati a combattere la

sifilide e varie patologie di natura parassitaria come la scabbia e

la tigna. I settori che tradizionalmente avevano fatto uso del

mercurio, come quello, metallurgico, hanno contribuito all'aumento

della domanda internazionale.

Poiché questo minerale ha la capacità di amalgamarsi con numerosi

altri è stato usato copiosamente nella preparazione dei metalli.

Tranne il ferro ed il nichel tutti i minerali sono attaccati dal

mercurio; la reazione chimica che si sviluppa dà luogo ad un

amalgama, dal quale si riesce più facilmente ad estrarre il metallo.

In particolare questo processo è stato usato massicciamente nel

processo con cui si ricava l'oro e l'argento. La risposta data a

questi incrementi di domanda ha portato nel corso del XX secolo ad

un aumento delle ricerche minerarie e all'attivazione di altri

giacimenti accanto a quelli tradizionali. Così, alle vecchie miniere

di Almadèn in Spagna, di Idria in Istria e di Abbadia San Salvatore

in Italia, si sono aggiunti progressivamente quelli di Nikitowka in

Russia e quelle nella Repubblica Popolare Cinese, nonché altri

giacimenti più piccoli in California, nel Messico e in Perù.

All'interno della

produzione mondiale le miniere di Abbadia hanno rappresentato,

almeno fino agli anni sessanta, una di quelle più importanti.

Tuttavia dopo una fase di ascesa della produzione che ha raggiunto

il suo apice massimo negli anni '50/ '60, altre realtà minerarie si

sono affacciate sul mercato internazionale, riducendo la quota

percentuale di produzione delle miniere toscane. Queste nuove

realtà, sorte in contesti meno tutelati dal punto di vista delle

condizioni di lavoro, hanno potuto contare su costi di produzione

inferiori, portando ad una progressiva dismissione delle miniere

toscane tra le quali quella di Abbadia San Salvatore.

Impianto

Metallurgico: i primi forni

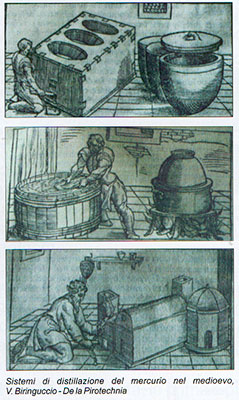

Nel processo metallurgico

finalizzato ad ottenere il mercurio dal cinabro, sono stati

utilizzati nel tempo due soli metodi: I - distillazione

2-arrostimento.

Il processo di

distillazione era basato sulla riduzione del cinabro per mezzo della

calce viva o del ferro (in pezzi o limatura) entro recipienti

chiusi, riscaldati esternamente. Il mercurio, che si svolge in

vapore, esce sotto pressione, passa nei condensatori e si raccoglie

sotto l'acqua allo stato metallico.

Il processo di arrostimento, può applicarsi in mucchi, in forni a

tino (o a torre) e in forni a caduta. Il processo di ottenimento del

Mercurio dal Cinabro, unico solfuro semplice di mercurio da cui è

possibile estrarre in modo economico il metallo stesso, prevede

l'arrostimento del minerale all'interno di forni; a circa 500-600 °C

il mercurio sublima, passa cioè dallo stato solido a quello gassoso.

L'estrazione del mercurio dal suo solfuro (HgS), veniva compiuta

all'aria aperta.

Il cinabro frammentato

era introdotto in vasi poi chiusi con muschio, capovolti, incastrati

su altri vasi e interrati in prossimità del fuoco. Il calore

provocava una reazione chimica che produceva mercurio puro allo

stato gassoso. Il raffreddamento successivo causava la caduta dal

vaso superiore a quello inferiore del mercurio che, filtrato dal

muschio, passava allo stato liquido. Già nel Medioevo, lo scienziato

senese Vannoccio Biringuccio, aveva dedicato per primo nel suo De la

Pirotechnia una forte attenzione agli effetti nocivi del mercurio:

"Ha proprietà di contrarre li nervi a quelli artefici che lo

estraeno de la miniera, se non son molto cauti, et a quelli che

longamente manegiando il pratticano, fa tutti li lor membri deboli e

paralitici".

Ad Almaden, dal '500 fino

ai primi decenni del XX secolo, è stato usato il forno Bustamante, a

sezione circolare, con il focolare nella parte inferiore e la camera

di distillazione nella parte superiore, dove si caricava il cinabro.

I condensatori erano costituiti da tubazioni in terracotta. Il

mercurio colava dalle tubazioni e, attraverso appositi fori, finiva

su un pavimento inclinato. Questo tipo di forni non poteva

funzionare in estate, a causa della elevata temperatura esterna che

danneggiava il processo.

Nel 1782 nella Miniera di

Idria si cominciarono a sperimentare le prime camere di

condensazione che, nonostante i perfezionamenti apportati nel 1842

da Glovacki, mantenevano un elevato rischio di intossicazione.

Restava ancora aperto, e difficile da risolvere, il problema della

cottura del cinabro. I forni erano ancora primitivi, fortemente

nocivi e inquinanti, e soprattutto incapaci di eliminare le elevate

perdite di mercurio metallico prodotto con una notevole scarsità di

raccolta.

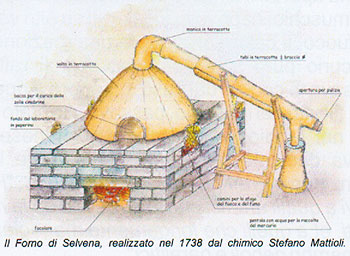

Il primo forno istallato nell'area del Monte Amiata è stato

realizzato presso Selvena, nella contea di Santa Fiora nell'anno

1738 dal chimico e naturalista di Camerino Stefano Mattioli. Venne

poi descritto dal celebre naturalista Giorgio Santi che lo poté

osservare nel corso dei suoi viaggi per le terre di Toscana alla

fine del Settecento. Questo fornetto doveva produrre circa 3000

libbre di mercurio metallico all'anno e seguiva una procedura non

molto dissimile dal tradizionale metodo della distillazione

descritta a metà del '500 nella Pirotechnia di Vannoccio Biringuccio.

La tecnica impiegata si rifà, dunque, ad un ambito storico e

tecnologico ben più antico e lascia supporre l'esistenza di una

lunga tradizione nell'uso delle risorse cinabrifere di Selvena. Già

nel XIII secolo infatti, alcuni documenti parlano dell'esistenza di

una argenteria de Silvena, all'interno del grande patrimonio della

casata Aldobrandesca.

Il forno risultava costituito da due parti divise da una lastra in

peperino.

Nella porzione superiore del forno veniva disposto il minerale

ricco, precedentemente ridotto in pezzi di varia misura, attraverso

un'apertura della volta poi sigillata con un rivestimento di

argilla. Nella porzione inferiore veniva lasciato lo spazio per

accendere il fuoco, a

cui

era assicurato adeguato sfogo e ventilazione attraverso alcune

aperture laterali praticate nelle pareti del forno. La metà

superiore era chiusa da una volta ottenuta mediante l'incastro

perfetto di più pezzi, tutti sigillati per mezzo di argilla, o

lutati, e collegati, attraverso un'apertura circolare al sommo della

volta, ad una serie di manicotti in argilla di diametro decrescente,

anch'essi incastrati e lutati l'uno con l'altro, ed inclinati

opportunamente.

cui

era assicurato adeguato sfogo e ventilazione attraverso alcune

aperture laterali praticate nelle pareti del forno. La metà

superiore era chiusa da una volta ottenuta mediante l'incastro

perfetto di più pezzi, tutti sigillati per mezzo di argilla, o

lutati, e collegati, attraverso un'apertura circolare al sommo della

volta, ad una serie di manicotti in argilla di diametro decrescente,

anch'essi incastrati e lutati l'uno con l'altro, ed inclinati

opportunamente.

Questa piccola ciminiera terminava con due estremità, la prima e più

grande in asse con i pezzi precedenti, la seconda aperta ed

affacciata su un pentolo pieno d'acqua.

Una volta acceso il fuoco nella metà inferiore del forno, per

effetto del calore si otteneva l'evaporazione dello zolfo e la

formazione di vapori ricchi in mercurio.

Quest'ultimo, raffreddandosi nel percorso creato dai tubi in

terracotta, in parte si raccoglieva in forma liquida all'interno del

recipiente finale, ed in parte si fissava ai tubi stessi. Da qui

veniva asportato mediante l'introduzione di un apposito palo armato

di un cencio attraverso l'altra apertura alle estremità della

tubatura. Il processo di arrostimento delle glebe cinabrine durava

in media dodici ore.

Durante questo periodo si poteva procedere all'apertura laterale

della cupola per muovere i pezzi e favorirne l'arrostimento, ed

anche per inserire nuova materia prima.